현대차그룹의 로보틱스 사업이 사람을 대체하는 기술 경쟁에서 벗어나, 위험 공정을 분리해 작업자의 안전과 효율을 더 높이는 한층 진일보한 방향으로 진화하고 있다.

로봇을 통한 완전 자동화보다 인간과 로봇의 역할 분담에 초점을 맞춘다. 산업 현장에 즉시 적용 가능한 현실적 해법을 제시하고 있어 경제성과 실용성이 충분하다는 평이다.

‘AI 기반’ 인간 한계 극복…독립 수행엔 한계

10일 업계에 따르면 현대차그룹은 최근 미국 라스베이거스에서 열린 세계 최대 IT·가전 박람회 ‘CES 2026’에서 휴머노이드(인간형) 로봇을 비롯해 이동형·착용형 로봇을 대거 선보이며 산업 현장에서의 로봇 활용 가능성을 구체화했다.

특히 이 전시는 단순한 기술 소개를 넘어 실제 작업 환경을 가정한 시연을 통해 피지컬 인공지능(AI)이 현장에 어떻게 투입될 수 있는지 보여주는 데 초점을 맞췄다.

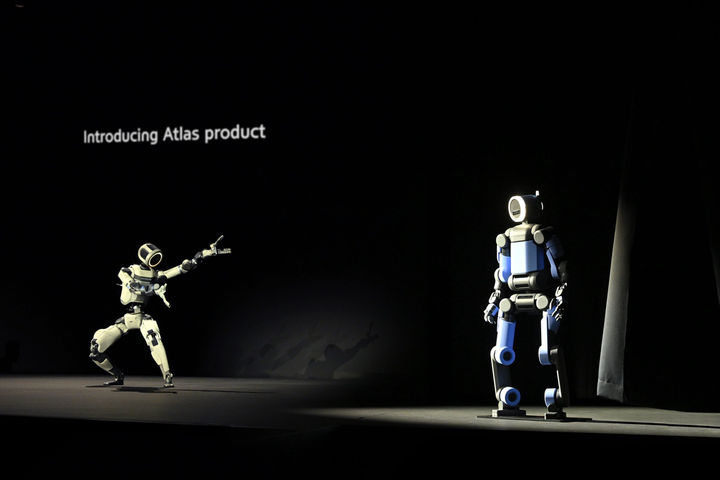

휴머노이드 로봇 ‘아틀라스(Atlas)’와 4족 보행 로봇 ‘스팟(Spot)’은 AI를 기반으로 작업 효율성을 끌어올리는 대표 사례로 꼽힌다.

아틀라스는 360도 회전이 가능한 관절 구조와 자연스러운 보행 능력을 갖춰 복잡한 작업 환경에서도 안정적인 움직임이 가능하다. 또 영하 20도부터 영상 40도까지의 극한 환경에서도 성능을 유지하고, 최대 50㎏ 중량을 들어 올릴 수 있어, 고강도 작업 수행도 할 수 있다.

4족 보행 로봇 스팟은 점검과 순찰 등 이동성과 반복성이 요구되는 업무에서 활용도가 부각됐다. 오르빗(Orbit) AI 설루션을 활용해 원격 제어와 실시간 모니터링이 가능하며, 설비의 이상 징후를 감지하는 역할을 수행한다.

두 로봇 모두 기술적 완성도가 높아졌음에도, 모든 공정을 독립적으로 수행하기에는 한계가 있어 인력을 대체하기보다는 위험한 작업을 분리하고, 작업자의 안전을 보조하는 방향으로 활용될 것으로 예상된다.

‘보조 중심 로봇’…작업자 안전·편리성 증진

현대차그룹은 휴머노이드 이외에도 다양한 보조 로봇을 개발 중이다.

차세대 모빌리티 로봇 플랫폼 ‘모베드(MobED)’는 경사나 요철이 있는 환경에서도 안정적으로 균형을 유지하며 물류 운반과 이동 보조 역할을 수행한다. 사람이 직접 감당해야 했던 물리적 부담을 줄이는 것이 목적이다.

산업용 착용로봇 ‘엑스블 숄더(X-ble Shoulder)’는 윗보기 작업 시 어깨 근력을 보조해 근골격계 부담을 낮춘다. 무동력 토크 생성 구조로 설계돼 가볍고 충전이 필요 없어 유지·관리 부담이 적다는 점도 현장 적용성을 높이는 요소다.

업계 관계자는 “현대차그룹의 로보틱스 전략은 현장에서 실제로 부담이 큰 영역을 겨냥하고 있다”며 “로봇이 위험을 감내하는 동안 사람은 공정 관리와 의사결정에 집중하는 역할 분담이 뚜렷해질 것”이라고 말했다.